Zespół igieł

Istnieje ponad 380 zatwierdzonych przez FDA producentów strzykawek na całym świecie. Prognozy rynkowe szacują, że światowy rynek prawdopodobnie wzrośnie z CAGR na poziomie 10,4% w okresie 2012 – 2018, przy czym sprzedaż wzrośnie do 22,6 mld USD w 2018 r.

Globalny rynek strzykawek obejmuje szeroki wachlarz, adresowanych do wielu segmentów rynku, rodzajów strzykawek przy użyciu wielokrotnego napełniania, wstępnie napełnionych i jednorazowych strzykawek. Spośród wielu etapów procesu montażu precyzyjnego, niniejszy dokument skoncentruje się wyłącznie na kaniuli do wiązania piasty. Jako, że materiał piasty może składać się z różnych materiałów z tworzywa sztucznego i szkła, proces wyboru kleju i odpowiednie źródło światła UV musi uwzględniać to przy określaniu procesu i wyposażenia.

Przegląd aplikacji

Mocowanie kaniuli do piast w zespołach igłowych jest wykonane przy zastosowaniu szybkiej prędkości, niskotemperaturowego utwardzania UV. Łącznik kaniuli do złącza piasty ma unikalną, małą i cylindryczną geometrię, wymagającą innowacyjnych rozwiązań do utwardzania promieniowaniem UV. Kluczowe znaczenie ma to, aby połączenie było dobrze uszczelnione, aby zapobiec wyciekom płynów, a także aby położenie kaniuli było prawidłowe.

Montaż igły zazwyczaj polega na połączeniu kaniuli ze stali nierdzewnej do plastikowej piasty. Zwykłe materiały piasty z tworzywa sztucznego to: akrylonitryl butadien styren (ABS), akryl, poliwęglan (PC), polietylen (PE), polipropylen (PP), polisulfon (PS), poliuretan (PU) i polimer cyklolefiny (COP). Klasyczny materiał wykonania piasty szklanej oparty jest na krzemionce (Si02). Kaniula jest niezmiennie wykonana ze stali nierdzewnej lub równoważnych metali lekarskich dostępnych w różnych rozmiarach.

Proces montażu może odbywać się zarówno w ciągłym, jak i indeksowanym ustawieniu utwardzania. W ciągłym przenoszeniu przenośnika, części są nieprzerwanie narażone na działanie liniowego źródła promieniowania UV, zazwyczaj przy prędkości od 6 do 10 cm / sekundę. Skuteczne utwardzanie wymaga źródła UV o wysokiej mocy wyjściowej, takiego jakie zapewniają systemy utwardzania powierzchni LED UV OmniCure® AC7150 lub AC7300, z optyką czołową, która skupia energię światła na połączeniach klejących. Zapewnia to wystarczającą dawkę do pełnego utwardzania kleju, a wąskie widmo LED utrzymuje niską temperaturę elementów z tworzywa sztucznego.

Indeksowana linia produkcyjna przenośników wykorzystywałaby rozwiązanie utwardzania punktowego OmniCure LX400 + UV LED dzięki nowatorskiej soczewce cylindrycznej dopasowanej do geometrii połączenia klejącego. Ustawienie to zazwyczaj zapewnia statyczne promieniowanie UV przez czas od 1 do 1,5 sekundy równocześnie dla od 4 do 8 strzykawek z rzędu. Następnie następuje indeks krokowy, który następuje w ciągu 0,5 sekundy, co powoduje szybkość kroku 2 cm / sekundę.

Rozwiązania utwardzania powierzchniowego i punktowego OmniCure UV LED dostępne są w zakresie 365 nm i 400 nm, aby sprostać wymaganiom kleju medycznego wybranego do procesu montażu.

Obydwa rozwiązania montażowe wykorzystują kontrolowaną, niską temperaturę napromieniowania, minimalizującą skurcz adhezyjny i maksymalizującą siłę przyczepności mierzoną podczas badania siły nacisku zgodnie z DIN EN ISO 7864. Bardzo ważne jest, aby podczas procesu utwardzania utrzymywać temperaturę poniżej 70 ° C aby uzyskać efekty niezbędne do uzyskania zyskownego procesu.

Typowy medyczny klej utwardzany UV

Dostępna jest szeroka gama klejów do utwardzania promieniowaniem UV przeznaczonych do medycyny, w celu dostosowania się do licznych materiałów i procesów stosowanych w montażu igieł do piasty. Proces dobierania kleju musi uwzględniać co najmniej wymagania dotyczące aplikacji końcowej i standardów (klasa USP VI i ISO 10993), materiał piasty (przezroczystość optyczna) oraz wrażliwość na temperaturę strzykawki.

Korzyści z serii OmniCure AC7150, AC7300 i LX w produkcji strzykawek

- Optyka specjalistyczna zapewnia precyzyjne dostarczanie energii optycznej i większe wykorzystanie dostępnych mocy optycznych.

- Maksymalna elastyczność dzięki regulowanemu sterowaniu intensywnością dla wymaganego wyjścia optycznego, aby spełnić określone wymagania aplikacji.

- Wyższa wydajność optyczna powoduje niższe koszty operacyjne.

- Zerowa zawartość promieniowania podczerwonego i selektywne wąskopasmowe emisje optyczne zapewniające niskie emisje ciepła przy zerowej emisji ozonu

- Zmniejszone koszty eksploatacji i integracji poprzez eliminację potrzeby zewnętrznego odpowietrzania.

- Mniejsza częstotliwość wymiany lamp, co powoduje niskie koszty utrzymania i eksploatacji.

- Zminimalizowane przestoje dzięki zdalnej kontroli temperatury (dotyczy tylko serii AC) wyjścia i kontroli prewencyjnej (poprzez sterowanie intensywnością).

Dane techniczne

- OmniCure AC7150 posiada okno optyczne o szerokości 150 mm x 15 mm i jest dostępny w wersjach 365 nm i 395 nm.

- OmniCure AC7300 posiada okno optyczne o szerokości 300 mm x 15 mm i jest dostępne w wersjach 365 nm i 395 nm

- Typowy natężenie wyjściowe dla AC7150 i AC7300 wygląda następująco:

| AC7150 i AC7300 | |||

| Typowe promieniowanie (W/cm2) | 365 nm | 395 nm | |

| Dystans roboczy

| 10 mm | 3.3 | 5.0 |

| 20 mm | 2.6 | 4.0 | |

| 30 mm | 1.9 | 3.0 | |

- Seria LX obejmuje wymiary punktu 2 mm, 3 mm, 6 mm, 8 mm, 10 mm, 12 mm i soczewkę światłowodową (cylindryczną).

- Typowe natężenie promieniowania wyjściowego dla głowicy LED LX400 + z soczewką cylindryczną przy długości fali 365 nm wynosi 15 W / cm2.

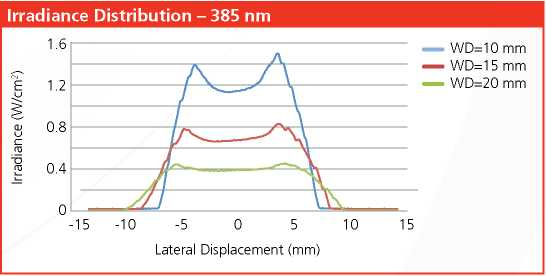

- Typowa natężenie wyjściowa dla głowicy LED LX400 + z soczewką cylindryczną przy długości fali 385 nm wynosi 1,3 W / cm2.