Plazma atmosferyczna zamiast chemikaliów – aktywacja powierzchni

Aktywacja powierzchni tworzyw sztucznych – o co chodzi?

Niezawodne, wodoodporne klejenie, lakierowanie, powlekanie foliami, flokowanie, uszczelki wylewane, zalewanie żywicą… ile jeszcze technologii związanych jest z adhezją do powierzchni? To znaczy technologii, które wymagają dobrego przylegania do podłoża? Coraz częściej podłożem są tworzywa sztuczne, a jeśli tworzywa sztuczne, to najchętniej poliolefiny. Przyczyna jest oczywista: koszty materiałowe! Polietylen, polipropylen to na dziś najtańsze surowce, wymagające jednak dodatkowej obróbki w celu polepszenia adhezji farb, lakierów, powłok, klejów itp. Nawet poliwęglan lub ABS, zwłaszcza uniepalnione, sprawiają w ostatnich latach coraz więcej kłopotów z adhezją. Zawarte w nich dodatki wydzielane są na powierzchni tworzywa i muszą zostać usunięte. Jest to trudne zwłaszcza przy skomplikowanym kształcie klejonej powierzchni (wyobraźmy sobie czyszczenie rowka o szerokości 3 mm. i głębokości 4 mm. na trójwymiarowym detalu o złożonych kształtach).

Klejenie tworzyw sztucznych

Dotychczas dobra adhezja (przyleganie do podłoża) otrzymywane jest często przez nakładanie podkładów (primerów) oraz czyszczenie rozpuszczalnikami. Warto tutaj zauważyć, że często stosowane chropowacenie, np. za pomocą papieru ściernego nie daje znaczącej poprawy adhezji, a często jest wręcz czynnością magiczną, poprawiającą głównie samopoczucie.

Zwilżanie powierzchni przez kleje

Wiara w chropowacenie ma podłoże w klejeniu metali, gdzie stosuje się epoksydy, kotwiące się w chropowatościach. Jednak w technologii klejenia tworzyw sztucznych ważna jest adhezja chemiczna, powstawanie wiązań pomiędzy klejem a podłożem. Niejednokrotnie kleje „wgryzają się” w podłoże tworząc wiązania chemiczne. Nie jestem chemikiem i nie zamierzam nikogo pouczać w tej kwestii. Jako mechanik i technolog klejenia interesuję się głównie jakością połączenia i jego trwałością w długim okresie. Wiem, że wiele materiałów, jak poliwęglany, ABS, laminaty poliestrowo-szklane, laminaty eposydowo-węglowe znakomicie łączą się bez żadnych podkładów klejami metakrylowymi. Jeśli jednak ważna jest nie tylko wytrzymałość, ale również estetyka złącza, te same materiały trzeba złączyć np. klejami epoksydowymi, a ich zdolność zwilżania nie jest zawsze imponująca. Klej epoksydowy nie rozpuszcza bowiem podłoża jak metakrylan, a tylko je zwilża i tu pojawia się zagadnienie napięcia powierzchniowego. Warto teraz wprowadzić jakieś punkty odniesienia. Napięcie powierzchniowe mierzymy w mN/m. Spróbujmy zapamiętać: – woda ma napięcie powierzchniowe 72,8 mN/m, – przeciętnie poliolefina jak PE, PP ma napięcie powierzchniowe około 26 mN/m, – aby kleić, uszczelniać, powlekać warto osiągnąć napięcie powierzchniowe w granicach min. 44-56 mN/m. Dobrze wiedzieć, że nie zawsze im wyższe napięcie powierzchniowe tym lepiej. Osiągnięcie progu zwilżalności dla wody daje głównie błyskotliwy efekt testowania, gdyż wystarczy spryskać powierzchnię mgłą wodną by pokazać efekt działania aktywacji. Testy długotrwałej wytrzymałości złącza pokazują, że czasem powierzchnia może być „nadaktywna” i znalezienie optymalnej wartości napięcia powierzchniowego jest zadaniem dla działu Badań i Rozwoju.

Możliwości aktywacji powierzchni plastików (tworzyw sztucznych), oraz szkła i metali

Jakie możliwości ma współczesny technolog procesów?

- Wspomniane już podkłady chemiczne – wygodne przy małej produkcji, nie wymagające wielkich nakładów, jeśli nie liczyć coraz częściej koniecznego digestorium, wymaganego w UE przy stosowaniu rozpuszczalników i żrących substancji, a przecież by zaktywować powierzchnię polietylenu trzeba ją zaatakować czymś mocniejszym niż alkohol… zresztą w przypadku alkoholu stosowanego przemysłowo digestorium jest również wymagane…

- Obróbka płomieniowa – często stosowana w Polsce jako tania metoda aktywacji, w tym wypadku czasem stosowany jest palnik propan-butan. W takiej konfiguracji jest to jednak zaledwie namiastka prawdziwego palnika aktywującego. W rzeczywistości palnik powinien być zasilany samym propanem, nie mieszanką. Poza tym nie tylko ciśnienie, ale przepływ gazu powinien być monitorowany. Proces taki wytwarza płomień o silnie redukującym działaniu, a sam proces jest powtarzalny i daje się kontrolować.

- Korona – wyładowania koronowe są stosowane z powodzeniem przy aktywacji powierzchni płaskich (folie i płyty). Zaletą jest możliwość obróbki powierzchni do 6 metrów szerokości przy niskim koszcie jednostkowym. Wadą – lekkie zaburzenia jakości powierzchni, z przebiciami cienkich folii włącznie. Dodatkowym utrudnieniem jest aktywacja powierzchni trójwymiarowych. W tym wypadku „palnik” koronowy ma wąskie okno technologiczne, a efekt aktywacji potrafi szybko zanikać, nawet po kilku minutach. Zależy to od materiału, ale w rzeczywistości element koronujący musi się znajdować na linii tuż przed operacją powlekania, klejenia czy flokowania. Obróbka powierzchni o małym promieniu oraz wnęk jest wyjątkowo trudna, często niewykonalna.

- Plazma niskociśnieniowa – w tym wypadku detale są wkładane do komory próżniowej, do której jest następnie wpuszczany gaz (najczęściej tlen) w bardzo niskim ciśnieniu. Gaz jest wzbudzany za pomocą mikrofal albo fal radiowych i wytwarzana jest aktywna plazma. Temperatura plazmy ze względu na niskie ciśnienie jest niewiele wyższa od temperatury pokojowej, więc detale nie są narażone na zniszczenie. W ciągu kilku minut następuje wytrawienie, aktywacja powierzchni w cienkiej warstwie atomowej. Wadą tego procesu jest to, że jest to proces wsadowy. Zaletą, że cały detal jest obrabiany, nawet jeśli są to powierzchnie ukryte, albo elementy wewnątrz np. detali pustych w środku (jak np. butelka lub zbiornik). Niemniej obróbka folii z kolei jest w tej technologii utrudniona ze względu na trudności przewijania folii w próżni.

- Fluorowanie – Element jest wkładany do komory próżniowej, do której jest wpuszczany gazowy fluor. Ten wytwarza na powierzchni warstwę polimeru, który daje się pokrywać, malować i kleić, a jest mocno związany z podłożem. Fluorowanie daje bardzo trwały efekt i jest wykonywane jako usługa na zlecenie.

- Plazma atmosferyczna – jest to technologia, która wypiera coraz częściej wszystkie powyższe, ze względu na swoje walory przydatne w procesie plazmowania. Omówimy je poniżej.

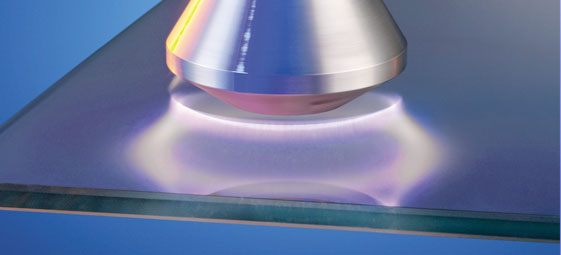

Plazma atmosferyczna

Plazma atmosferyczna ma najlepsze cechy palnika gazowego i korony 3D: – Ma głęboką jak palnik gazowy strefę aktywacji. – Proces jest ciągły (inline), może być prowadzony i zabudowanym na linii produkcyjnej. – Nie pozostawia na powierzchni żadnych śladów obróbki, w przeciwieństwie do korony. – Jest nieszkodliwa dla środowiska, wydzielając tylko odrobinę tlenków, m.in. azotu. – Proces jest powtarzalny i łatwy do kontrolowania. – Urządzenie jest tanie w eksploatacji. Plazma to czwarty stan skupienia. Uzyskiwania jest w wyniku wzbudzenia gazu w polu elektromagnetycznym. Można stosować różne gazy, ale w większości przypadków jako gaz roboczy przy stosowaniu plazmy w aktywacji tworzyw sztucznych, co nazywamy plazmowaniem, stosuje się po prostu tlen atmosferyczny. Atomy tlenu w plazmie łatwiej rozrywają wiązania węgla z wodorem i są „wstawiane” jednym wiązaniem zamiast wodoru. Dlatego powierzchnia staje się aktywna i uzyskuje wysoki stopień zwilżalności. Relatywnie łatwo jest osiągnąć energię powierzchniową na poziomie 72 mN/m, choć jak wspomniałem, nie zawsze jest to korzystne. Znana jest w Polsce najczęściej jako narzędzie do cięcia metali, plazma stosowana w aktywacji jest innym procesem. Plazma jako silnie wzbudzona materia jest normalnie niebezpieczna i silnie niestabilna. Dotąd, by ją opanować w celu aktywacji delikatnych tworzyw zamykano ją w komorze próżniowej, co utrudnia zastosowanie w warunkach przemysłowych. Dzięki badaniom inż. Christiana Buske, założyciela firmy Plasmatreat GmbH, możemy ją teraz podziwiać w działaniu na otwartej przestrzeni. Wzbudzone elektrony (przy okazji – bez potencjału elektrycznego) powodują kontrolowane utlenienie powierzchni pasywnych tworzyw sztucznych. W zależności od poziomu wzbudzenia, może osiągać temperaturę do 300 stopni Celsjusza, a dzięki temu znajduje zastosowanie w szybkich procesach, przebiegających nawet do 700 m/minutę. Temperatura tworzywa nie musi przy tym przekroczyć nawet 20 stopni Celsjusza.

Aktywacja powierzchni poliolefin

Niepolarne tworzywa sztuczne, jak poliolefiny (np. PP, PE) oraz tworzywa częściowo fluorowane są bardzo trudne do klejenia bez dodatkowej aktywacji. Niemniej, po aktywacji za pomocą technologii OpenAir Plasma współczynnik wytrzymałości złącza na ścinanie podnosi się około 50 razy. Nawet po 8 tygodniach przechowywania aktywowanych detali spadek energii powierzchniowej jest często nieznaczny.

Czyszczenie metali i szkła plazmą atmosferyczną

Efekt czyszczenia plazmą jest bardzo pożądany tam, gdzie pozostałości zanieczyszczeń olejem lub mikronowa warstwa wilgoci powoduje brak adhezji i skraca żywotność złącza klejonego. Plazmowanie potrafi usunąć tą mikronową barierę w jednym przejściu, w procesie ciągłym. Każde zatrzymanie linii może wyłączać plazmę, dzięki czemu osiągana jest czystość powierzchni nieosiągalna innymi metodami. I znowu, bez stosowania rozpuszczalników, bez narażania pracowników na opary szkodliwych substancji.

==================================================================

Pamiętajmy: szkło i metal zawsze są zanieczyszczone! Na ich powierzchni zawsze tworzy się warstwa wilgoci, kurzu oraz tłuszczów, która utrudnia powlekanie, malowanie, klejenie, a nawet powoduje odklejanie się etykiet, naklejek. Aktywacja – czyszczenie szkła i metali sprawia, że spoiny stają się długotrwale odporne na działanie wilgoci, mgły solnej, zmiennych warunków atmosferycznych, przez wiele tysięcy godzin.

==================================================================

Przykłady zastosowań

Plazmowanie za pomocą plazmy atmosferycznej znajduje zastosowania w większej liczbie procesów, niż byśmy oczekiwali. Podstawowym obszarem jest malowanie i powlekanie elementów trójwymiarowych, jak choćby malowanie obudów telefonów komórkowych, które mogą być wykonywane z tańszego niż ABS polipropylenu odpornego na udarowe obciążenia. Ich malowanie byłoby niemożliwe bez aktywacji. Tymczasem znane nam kolorowe obudowy są efektem lakierowania farbami o różnych fakturach i barwach, po aktywacji plazmą. Jednym z częstych zastosowań plazmy jest przygotowanie podłoża pod nadruki tamponem lub sitem, w zdobnictwie wyrobów.

W jednej z fabryk Forda w 2002 roku wprowadzono plazmę OpenAir (R) do procesów aktywacji i czyszczenia elementów z pozostałości wosków, silikonów separujących i kurzu. Początkowo technologia była stosowana do aktywacji i czyszczenia małych detali. Jednak przez długi czas duże elementy wykonane z poliolefin termoplastycznych (TPO), takie jak zderzaki były aktywowane za pomocą chlorowanych promotorów adhezji, opartych na rozpuszczalnikach. To wpływało oczywiście na emisję lotnych substancji (VOC) i stanowiło poważne zagrożenie dla środowiska w razie powstania odpadów. Larry Haack, inżynier Działu Badawczo Rozwojowego, zainteresował się wdrożeniem plazmy atmosferycznej ze względu na jej prostotę, powtarzalność i pozytywny wpływ na środowisko, również środowisko pracy. Przede wszystkim jednak skrócono znacznie proces produkcji, który zamiast sekwencji: Wypraska -> Mycie -> Suszenie sprężonym powietrzem -> nakładanie promotora adhezji -> Odparowanie rozpuszczalników -> Nakładanie koloru bazowego -> Odparowanie -> Nakładanie powłoki transparentnej -> Piec powstała sekwencja: Wypraska -> Plazma -> Nakładanie koloru bazowego -> Odparowanie -> Nakładanie powłoki transparentnej -> Piec Wyeliminowano więc trzy operacje, zajmujące czas, miejsce oraz powodujące koszty surowców i energii. Zauważono, że plazma nie tylko aktywuje, ale również czyści części. Plazma usuwała pozostałości separatorów, oraz kurz, który akumulował się na powierzchni. Zastosowano dwa roboty portalowe, prowadzące głowice rotujące, w celu utrzymania stałej odległości od powierzchni dużych detali. Co ciekawe, zniknął prawie całkowicie efekt skórki pomarańczowej. Technologię wprowadzono z możliwością skalowania dla większych i mniejszych serii zderzaków.

Plazmowanie a środowisko

Plazma atmosferyczna chroni nie tylko środowisko, ale także portfel. Nie tylko eliminuje szkodliwe substancje z procesów technologicznych. Oczywiście to powoduje, że zbędne są kosztowne digestoria, wyciągi i zabezpieczenia przez chemikaliami. Dodatkową zaletą jest to, że sama obróbka plazmą OpenAir jest bardzo ekonomiczna. Wszystko co potrzeba, to energia elektryczna i sprężone powietrze.