Dendryty w elektronice

Z pojęciem dendryt możemy spotkać w wielu dziedzinach nauki, takich jak: metalurgia, biologia, krystalografia. Wywodzi się z greckiego słowa „déndron”, co oznacza drzewo.

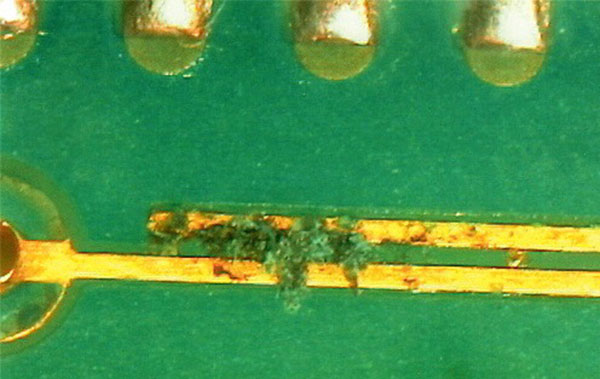

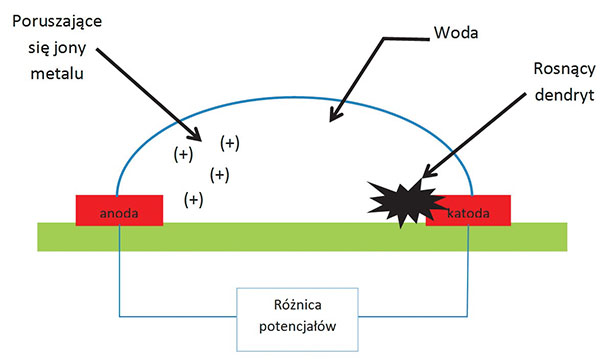

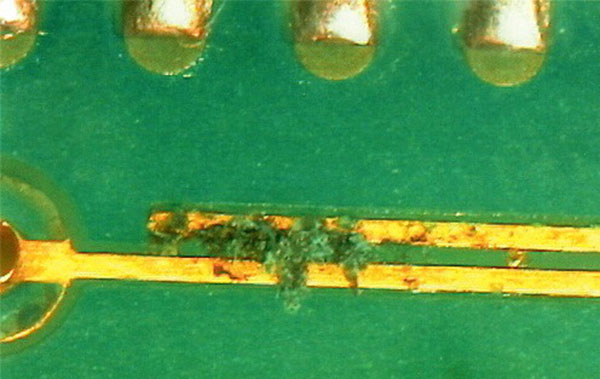

Dendryty spotyka się również w elektronice – tworzą się one na skutek migracji elektrochemicznej, czyli ruchu jonów pomiędzy metalowymi elementami, które mają różny potencjał elektryczny przy obecności elektrolitu (np. wody).

Rozwojowi dendrytów sprzyja obecność jonów występujących w zanieczyszczenia pozostałych na płytce po wcześniejszych procesach, np. topnikach, resztkach past lutowniczych, czy odciskach palców. Jony pewnych metali migrują łatwo, np. srebra, cyny i miedzi, innych natomiast nie migrują (złoto, platyna). Szybkość migracji wzrasta wraz z temperaturą, jest również wprost proporcjonalna do odległości pomiędzy elektrodami. W zależności od warunków otoczenia, uszkodzenie obwodu (zwarcie) może nastąpić nawet w czasie krótszym niż 30 minut lub też może nastąpić po kilku miesiącach, czy nawet po latach. Aby powstał dendryt, muszą wystąpić jednocześnie 3 czynniki: w otoczeniu musi być metal, którego jony migrują, musi pojawić się napięcie, obwód ten musi być pokryty elektrolitem (woda, kawa, cola, piwo, wino).

Zapobieganie

Zapobieganie powstawaniu dendrytów realizowane jest poprzez eliminację któregoś z wymienionych trzech czynników. Oczywiście nie da się wyłączyć napięcia, aby nie było różnic potencjałów w obwodach. Samego metalu też nie da się wyeliminować, a wszystkich elementów ze złota też nie można wykonać. Nie da się też uniknąć obecności elektrolitu, gdyż na płytce może się zawsze skroplić para wodna. Zadziwiające jest to jak niewielu inżynierów zdaje sobie sprawę, że kondensacja pary wodnej może wystąpić również wewnątrz obudowy urządzenia elektronicznego, nawet jak obudowa ta wydaje się szczelna. Czasem można zamknąć urządzenie w hermetycznej obudowie, ale nie zawsze jest to możliwe. Szczególnie, jeśli sprzęt ma różne złącza wyprowadzone na zewnątrz.

Rozwiązaniem jest wtedy conformal coating (pokrycie konformalne) lub underfiling (wypełnienie szczelin pomiędzy elementami a płytką), który oprócz tego, że zabezpiecza układy przed uszkodzeniami mechanicznymi i poprawia odprowadzanie ciepła z układu, zabezpiecza elementy przed wpływem wilgoci i zapobiega powstawaniu dendrytów. Conformal coating zabezpiecza płytkę przed różnymi czynnikami: wilgocią, temperaturą, agresywnymi gazami, wibracjami, korozją, jak i przed dendrytami. Można więc eliminować wszystkie te zagrożenia w jednym procesie.

Ważną kwestią w przypadku pokryć konformalnych jest materiał, jakiego użyjemy. Nie wszyscy zdają sobie sprawę, że silikony są paroprzepuszczalne. Więc para wodna może przeniknąć przez niego. Paroprzepuszczalne nie są, np. akryle, poliuretany lub materiały utwardzane światłem UV.

Ważną jest też kwestia adhezji powłok do płytki i komponentów, bo mogą być one zanieczyszczone pozostałościami poprzednich procesów. O ile materiały rozpuszczalnikowe rozpuszczają część zanieczyszczeń, o tyle pozostałe jednak musząmieć czystą i dobrze zwilżalną powierzchnię, aby adhezja była dobra.

Usuwanie zanieczyszczeń

Mycie płytek nie usuwa wszystkich zanieczyszczeń, istnieje zagrożenie, że pozostaną mikro- lub nanozabrudzenia. Do usuwania takich zabrudzeń pomocna może być plazma. Jeśli użyje się plazmy atmosferyczna ze specjalną głowicą do czyszczenia i aktywowania elektroniki, która nie wytwarza potencjału elektrycznego, pełne bezpieczeństwo elektroniki zostaje zachowane. Nie trzeba się też obawiać temperatury, mimo że plazma opuszczająca głowicę ma temperaturę od 100ºC do 300ºC, komponenty przy właściwie dobranych parametrach nie nagrzewają się bardziej niż o 20ºC. Jej oddziaływanie ogranicza się do wierzchniej warstwy, mówimy to wielkościach rzędu kilku nanometrów. Efekt czyszczący plazmy wynika z silnej jonizacji powietrza. Jony o wysokiej energii kinetycznej uderzają powierzchnię niemal z prędkością dźwięku, powodując trzy zjawiska. Pierwsze to rozbijanie niewielkich zanieczyszczeń organicznych na cząsteczki, które ulatniają się poprzez wyciąg. Drugie to aktywacja powierzchni – zjonizowane powietrze tworzące plazmę zawiera dużą liczbę aktywnych jonów tlenu, które aktywują powierzchnię, zwiększając napięcie powierzchniowe i czynią powierzchnię aktywną chemicznie, przez co lakier lepiej przylega do powierzchni. Trzecim zjawiskiem jest usuwanie ładunków elektrycznych już zgromadzonych na płytce. Plazmę można równie dobrze stosować po montażu w celu przygotowania

powierzchni pod lakierowanie, jak i przed nakładaniem pasty lutowniczej czy kleju SMA. Aktywacja i czyszczenieelektroniki za pomocą plazmy oprócz wysokiej jakości oferuje również możliwość kontrolowania i monitorowaniaparametrów zgodnie z normą ISO 9000, co jest szczególnie ważne, np. w przemyśle motoryzacyjnym.

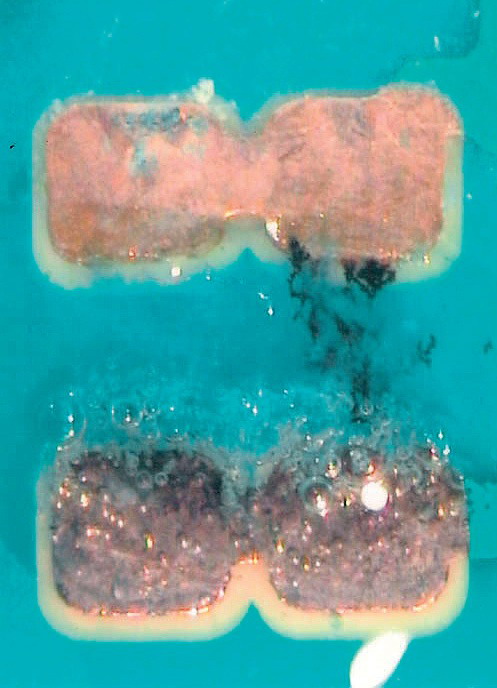

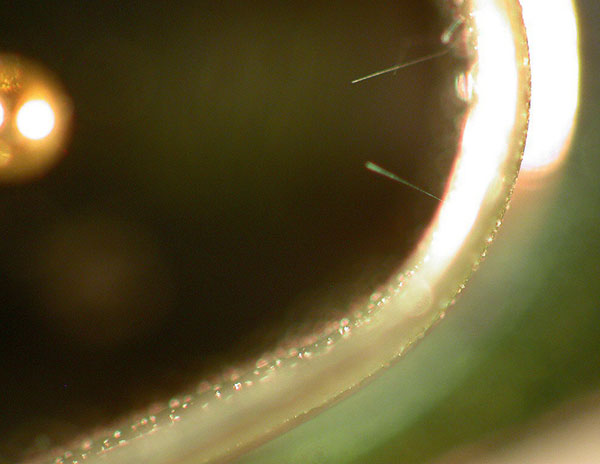

Dendryty to nie whiskersy

Dendryty często są mylone z whiskersami. Są to jednak dwa różne zjawiska. Whiskers jest to krystaliczna struktura, która wyrasta z powierzchni cyny lub cynku i wygląda jak włos. Jego wymiary zazwyczaj nie przekraczają kilku mikrometrów średnicy i jednego milimetra długości. Czas powstawania takiego whiskersa może być liczony w dniach, jak również w latach. Whiskersy podobnie jak dendrytymogą powodować awarię urządzeń elektronicznych, doprowadzając do zwarcia.

Zabezpieczyć się przed whiskersami można się np. przez wyżarzanie, które zmniejsza naprężenia występujące w metalu. Można również stworzyć fizyczną barierę, aby uniknąć potencjalnych zwarć. Może być powłoka konformalna lub też można zwiększyć odległość (do 10-15 mm) pomiędzy powierzchniami o różnych potencjałach. To ostatnie rozwiązanie w dobie miniaturyzacji jest raczej nierealne. Ryzyko powstania whiskersów zmniejsza użycie zamiast czystej cyny lub cynku, stopów tych metali. Należy jednak pamiętać, że żadna z tych metod nie chroni przed powstawaniem whiskersów. Zmniejszają one tylko prawdopodobieństwo uszkodzenia urządzenia na skutek ich wyrastania.

Pokrycia konformalne w walce z whiskersami zmniejszają prędkość ich rozrostu i ryzyko powstania zwarcia oddalonych przewodów. Im grubsza powłoka tym prawdopodobieństwo penetracji jest mniejsze. NASA przeprowadziła test, w którym obserwowała rozrost whiskersów na powierzchni cyny pokrytej warstwą lakieru poliuretanowego o grubości ok. 50 μm.

Po 11 latach przechowywania w warunkach biurowych, żaden whiskers nie przebił warstwy lakieru. Uniosły one w kilku miejscach lakier i powstał „namiot”, jednak siły kohezji lakieru okazały się większe niż adhezja lakieru do podłoża. Różne inne testy dowiodły, że dopiero pokrycia o grubości powyżej 50-100 μm gwarantują, że whiskersy się nie przebiją przez nie, choć inne źródła podają, że powinno to być 200–300 μm.

W dobie elektroniki bezołowiowej i stopów bazujących na cynie, zagrożenie whiskersami jest na tyle istotne, że nie można go lekceważyć. Warto więc pamiętać o zagrożeniu już w trakcie projektowania układów jak i podczas procesu produkcyjnego.

Grzegorz Szypulski, AMB Technic