Adhezja, klejenie, potting… i inne zagadnienia związane z kontaktem dwóch powierzchni.

Elektronika nie może się rozwijać bez technologii łączących różne elementy przy wykorzystaniu zjawiska adhezji. Dzięki niemu jest możliwe zmniejszanie wymiarów obwodów drukowanych związane z ich wytrzymałością mechaniczną i transmisją ciepła. Jestem mechanikiem i zagadnienie miniaturyzacji jest dla mnie fenomenem właśnie z tej perspektywy. Jak w lotnictwie, wytrzymałość jest związana z obciążeniem na jednostkę powierzchni. To samo odnosi się do transmisji energii cieplnej – jej efektywność w skali kurczących się powierzchni sprowadza się do między innymi zastosowania odpowiednich materiałów, ale z mojego punktu widzenia również do znakomitego kontaktu mechanicznego między nimi. Najlepszy klej, spoiwo, zalewa, uszczelniacz tracą wartość w chwili, gdy pomiędzy nimi pojawia się powietrze, woda, kurz lub ich zwilżalność nie jest powtarzalna albo jest niewystarczająca. W chwili próby – zwiększonego obciążenia mechanicznego lub termicznego mikroporowatości pomiędzy warstwą spoiwa a podłożem dają o sobie znać doprowadzając do zbyt łatwego zniszczenia końcowego produktu.

Z punktu widzenia mechaniki złącza chropowatość powiązana z jakością powierzchni jest głównym czynnikiem odpowiedzialnym za niezawodność działania układów elektronicznych. Dlatego spróbujemy dokonać krótkiej analizy zjawisk związanych z kontrolą procesów, które mają na adhezję wpływ.

Przeszkody dla dobrej adhezji można pogrupować według następującej listy:

- Warstwa wody – kilku mikronowa warstewka wody jest zawsze obecna w temperaturze pokojowej, nawet powyżej punktu rosy. Aby się jej pozbyć, należy podgrzać powierzchnię do ponad 50˚C, co nie zawsze jest wykonalne technologicznie na małych elementach, które szybko się chłodzą, odzyskując separującą warstewkę wody.

- Kurz – jest przyciągany elektrostatycznie. Chodzi o ten drobny, niewidoczny nieuzbrojonym okiem pyłek, który zawsze unosi się w powietrzu. Przywiera on do powierzchni tworzyw, szkła, metalu, a więc i do powierzchni płytek PCB, podzespołów elektronicznych, układów scalonych itp. Nie zawsze ekonomicznie uzasadnione jest prowadzenie montażu w greyroomie, albo wręcz w cleanroomie.

- Tłuszcze i woski – są efektem zanieczyszczenia lub pozostałością po poprzednich procesach, jak formowanie lub laminowanie, gdzie woski stanowią warstwę antyadhezyjną.

Kilku mikronowa warstwa tłuszczu, pozostałość po lutowaniu, topnikach, odciski palców… jej obecność jest trudna do uniknięcia.

Usuwanie powłoki tłuszczu jest kłopotliwe. Próby jej dokładnego usunięcia za pomocą rozpuszczalnika wymagają odtłuszczania w jego oparach, co w dzisiejszej epoce ekologii i ochrony pracowników przed rozpuszczalnikami wymaga kosztownych instalacji z zamkniętym obiegiem rozpuszczalnika. Rozpuszczalnik jest podgrzewany do temperatury wrzenia, a opary stykając się z powierzchnią płytki spłukują tłuszcze i woski. Jednak ta metoda jest uzasadniona ekonomicznie przy produkcji wielkoseryjnej i jest mało wybiórcza. Czyści się zawsze całą płytkę, bez możliwości selekcji. To dodatkowo obniża opłacalność operacji, gdyż narzuca koszt krańcowy.

Tłuszcze, jak wszystkie zanieczyszczenia organiczne szybko i selektywnie można usunąć za pomocą plazmy atmosferycznej, która jednocześnie usuwa kurz i wilgoć. Jest to technologia nowa i mało znana, dodatkowo tylko niektóre firmy posiadają też plazmę wolną od ładunków elektrostatycznych.

Czyszczenie za pomocą przecierania zwilżonym rozpuszczalnikiem ręcznikiem, nawet bezpyłowym, poprawia jakość odtłuszczania nieznacznie. Chyba, że chodzi wyłącznie o zgrubne zanieczyszczenia

Kilkunastomikronową warstwę tłuszczu można rozpuścić tym samym rozpuszczalnikiem, który stanowi bazę lakieru lub kleju. Rozpuszczalniki „przegryza się” przez warstewkę tłuszczu i dociera do czystej powierzchni. Zwilżanie jest więc znacznie poprawione, a niewielkie zanieczyszczenia tłuszczami nie będą miały znacznego oddziaływania na osłabienie adhezji.

Słabością klejów i lakierów rozpuszczalnikowych jest… samo istnienie rozpuszczalnika i jego emisja. Często mniej niż 40% zawartości wagowej stanowi sama powłoka. Trudno jest wtedy osiągnąć większe grubości powłok. Wyzwaniem jest też emisja substancji lotnych (VOC), ścigana przez prawo i instytucje rządowe.

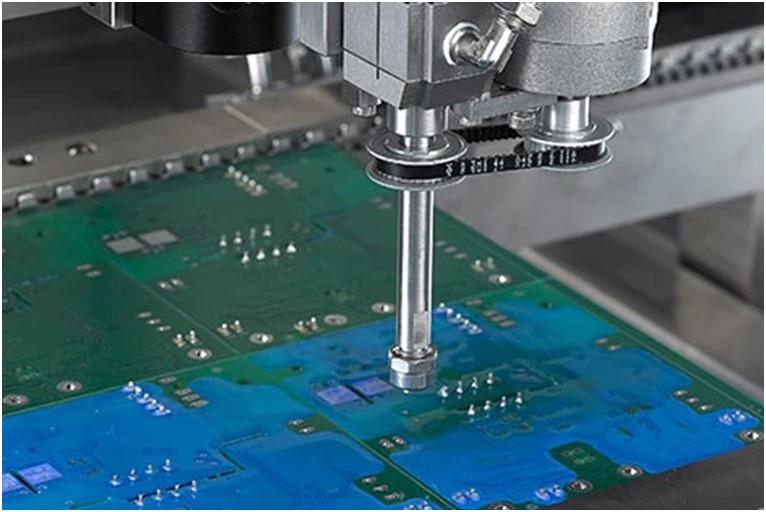

Lakiery rozpuszczalnikowe można czysto nanosić zaworami kurtynowymi, ich niska lepkość ułatwia stosowanie tej metody. Zawory kurtynowe nakładają równomierną warstwę. Nie rozdmuchują lakierów po powierzchni i nie wdmuchują ich pod komponenty, jak zawory natryskowe.

Jony chlorków, azotanów i siarczków – często w powlekaniu metali są źródłem korozji oraz odwarstwiania się powłok lakierniczej. W praktyce elektronicznej nie stanowią tak wielkiego zagrożenia. Warto jednak pamiętać o ich obecności. I ważna informacja dotycząca czyszczenia plazmą niskociśnieniową i plazmą atmosferyczną – żadna z tych technologii nie usuwa cząstek nieorganicznych. Nie mają one często wpływu na jakość złącza, a zwłaszcza plazma atmosferyczna OpenAir® jest w stanie zdmuchnąć resztki soli z potu. Jeśli chcemy usunąć sole i siarczki, to musimy spłukać je odpowiednimi kąpielami.

Tlenki – zwłaszcza na powierzchni miedzianych złączy gromadzą się w krótkim czasie. Można je usunąć chemicznie, mechanicznie, albo za pomocą plazmy OpenAir Zaletą tej metody jest powtarzalny efekt usuwania tlenków, z dokładnie określonym obszarem aktywacji. Można je też usunąć selektywnie.

Niska energia powierzchniowa – zależnie od doboru materiału podłoża, zwłaszcza tworzywa sztucznego jest to rozwiązywane przed zastosowanie primerów (podkładów). Ich nanoszenie nie zawsze wymaga stosowania automatyzacji, najczęściej jest przeprowadzane za pomocą natrysku, a ręcznie za pomocą pędzla. Natryskowe zawory niskociśnieniowe EFD są rozwiązaniem niskobudżetowym, nadają się do małej skali produkcji. Trudnością jest utrzymanie czystości w okolicy aktywowanego obszaru. W przypadku aktywacji powierzchni przy jej początkowej niskiej energii powierzchniowej, skutecznym rozwiązaniem inline jest plazma atmosferyczna OpenAir®, która aktywuje powierzchnię bez zagrożenia wyładowaniami elektrostatycznymi. Plazma OpenAir® to strumień czystej plazmy, pozbawionej ładunków, który nie zagraża elektronicznym komponentom.

Temperatura powierzchni – jest ważnym czynnikiem wpływającym na zwilżanie przez kleje, lakiery i uszczelniacze. Zwłaszcza przy procesach klejenia układów BGA za pomocą technologii underfill, podgrzewanie płytek jest ważnym czynnikiem. Gorąca żywica i gorące podłoże jest kluczową parą czynników, zapewniającą zwilżanie podłoża do tego stopnia, że żywica penetruje obszar pod układem BGA budując trwałe i wytrzymałe mechanicznie złącze. Temperatura jest jednocześnie czynnikiem skracającym czas sieciowania żywicy, co zmniejsza pola odkładcze. Podgrzewanie powierzchni jest realizowane m.in. poprzez specjalne bloki grzejne, przepuszczające gorące powietrze przez tysiące otworków. Jest to najskuteczniejszy sposób jeśli chodzi o równomierność podgrzewania płaskich powierzchni. Układy oparte na promieniowaniu IR dają zbyt rozproszony efekt podgrzewania, a dodatkowo powoduje lokalne przegrzania i naprężenia układów elektronicznych.

Wysokie napięcie powierzchniowe płynów – nad tym zagadnieniem pracują sztaby chemików, pragnące zoptymalizować napięcie powierzchniowe. Zbyt małe napięcie powierzchniowe spowoduje podciekanie materiału w niepożądane obszary, jak styki, przelotki, przełączniki, wtyczki… niemniej napięcie powierzchniowe częściej jest zbyt wysokie. I nie mamy w technologii na nie wpływu. Możemy jednak poprawić energię powierzchniową podłoża i w ten sposób poprawić ten energetyczny bilans.

Niepowtarzalna lepkość – lepkość materiałów chemicznych podlega zmianom. Są dwa główne czynniki tych fluktuacji: szarża i temperatura. Szarża to partia produkcyjna, rzadko które wyroby chemiczne dla elektroniki są produkowane w procesach ciągłych. Zwykle są mieszane w mniejszych partiach, nazywanych przez chemików „szarżami”. Wiele parametrów jest starannie kontrolowanych. Ale lepkość jest utrzymywana często w dość szerokich granicach. Granice tolerancji w zakresie jednego – dwóch rzędów nie są rzadkością. Dlatego urządzenia dozujące są tak projektowane, by te rozbieżności skorygować. Lepkość jest bowiem miarą energii, więc także energią należy ją korygować. W przypadku dozowania w elektronice nie zawsze da się zastosować układy w pełni wolumetryczne. Dawki klejów, topników, zalew, coatingów są na tyle małe, że najmniejsze pompy kawitacyjne (minimalna dawka 1 mm sześcienny = 1 mg) znajdują się na dolnej granicy swoich możliwości.

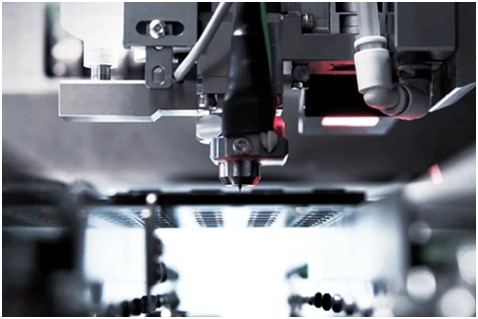

Zawory dozujące za pomocą tzw. jettingu są układami pośrednimi, quasi wolumetrycznymi. Wybijają one kontrolowanej wielkości kropelki klejów lub powłok, w bezkontaktowo nanoszonym strumieniu. Dzięki temu unikamy zderzeń końcówki dozującej z komponentami. Dysza „strzela” z odległości kilku milimetrów, nie dotykając podłoża ani nawet kropli kleju, co jest cechą charakterystyczną dla np. igłowych aplikatorów.

Jetting jest metodą, która nie tylko usprawnia proces nakładania kleju. Fakt, że kropla kleju jest podawana z pewną energią poprawia jej rozpływność, a pośrednio i adhezję. Każdy środek klejący powinien być przetestowany w laboratorium klejenia, na ile sposób jego podawania wpływa na rozpływanie się.

Jak poprawić adhezję w montażu elementów elektronicznych?

Oczywiście, mówimy o poprawie sytuacji przy danym środku klejącym, topniku, lakierze, żywicy. Podstawą sukcesu jest na pewno właściwy dobór materiału. Praktyka wskazuje, że często materiał jest wybrany poprzez kopiowanie z już istniejącej technologii, bez przeprowadzenia testów lub analiz, na ile nadaje się do następnej operacji. Fakt, że materiał został już wpisany do dokumentacji powoduje, że jego zmiana jest utrudniona i powoduje spore komplikacje formalne i czasowe.

Jeśli czytelnik jest wykonawcą kontraktowym, może nie mieć żadnych możliwości wyboru materiału. Specyfikacja jest dana, nawet możliwości korekty technologii nakładania są ograniczone. Jednak wymagania i oczekiwanie wysokiej jakości pozostaje, a ryzyko błędu jest przerzucane na wykonawcę. Oczywiście, można się formalnie bronić narzuconą specyfikacją. Co jednak, gdy zleceniodawca pozostawia pewien margines swobody? I jak to się odnosi do współpracy pomiędzy firmami?

Spróbuję omówić kilka podstawowych operacji, które najczęściej spotykane są w Polsce.

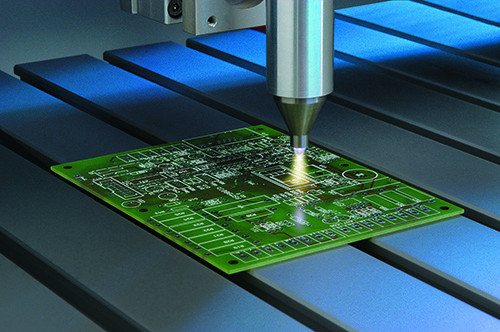

Lakierowanie selektywne płytek PCB

Lakierowanie selektywne jest często przeprowadzane za pomocą lakierów rozpuszczalnikowych, zarówno akrylowych jak i poliuretanowych. Te materiały sprawiają mniej kłopotów jeśli chodzi o resztkowe zaolejenie płytek PCB, gdyż dość dobrze „przegryzają się” przez resztkową warstwę tłuszczu i wosków. Mycie płytek w standardowych procesach zwykle wystarcza.

Często jednak dociera do Polski moda na „ekologiczne” rozwiązania, gdy wdraża się lakiery wodne, silikony, lub bezrozpuszczalnikowe lakiery UV. Te produkty gorzej radzą sobie z przyleganiem do obwodów drukowanych i komponentów elektronicznych. W przypadku kłopotów z adhezją rozwiązaniem może być zastosowanie podkładu, albo poddanie płytki PCB działaniu plazmy atmosferycznej. Należy się upewnić, że producent plazmy gwarantuje brak ładunków elektrostatycznych w plazmie!

Zalewanie elektroniki

Zwane często „pottingiem”, jest wykonywane najczęściej w obudowach, rzadziej w formach, ze względu na większe nakłady robocizny. Aby obniżyć koszt obudowy, wykonuje się ją z najtańszych tworzyw, jak polipropylen (PP), lecz w ostatnich latach nawet obudowy wykonane z ABS sprawiają problemy ze względu na braki adhezji pomiędzy zalewą a materiałem obudowy . Czasem trudność sprawiają kable przyłączeniowe, do których również oczekuje się dobrej adhezji żywicy. W takich warunkach można rozpatrzyć zastosowanie maszyn mieszająco-dozujących dostosowanych do trudniejszych w stosowaniu żywic, ale posiadających dodatki adhezyjne. Jeśli to nie jest możliwe, warto zastanowić się nad aktywacją plazmową. Plazma atmosferyczna wydaje się być względnie prostym i tanim w realizacji rozwiązaniem, zwłaszcza biorąc pod uwagę jej bezpieczeństwo elektrostatyczne dla układów elektronicznych. Można zainstalować ją w procesie inline i zwiększyć znacznie mechaniczną wytrzymałość połączenia. W tej sytuacji poprawia się, i to znacznie, odporność na zawilgocenie, spray solny, oraz zmiany termiczne.

Nakładanie uszczelek wylewanych na obudowach do układów elektronicznych

Zagadnienie nie dotyczy bezpośrednio produkcji elektroniki, a jej dalszego montażu. Jednak coraz częściej dochodzą na naszego laboratorium zapytania dotyczące uszczelniania obudów zawierających elektronikę.

Coraz częściej żąda się podwyższonych wymagań, gdzie standardy IP nie są wystarczające. Zwłaszcza elektronika dla motoryzacji jest poddawana coraz surowszym testom, a każdy producent samochodów opracowuje coraz bardziej wymagające procedury. Wymaganie, by obudowa wytrzymała kilkuset godzinny test sprayu solnego przekracza wymagania większości producentów. To, co się dzieje z obudowami poddanymi działaniu soli jest jednak ważne, gdyż takie testy odpowiadają symulacji warunków na przestrzeni ponad 5 lat.

W tak długiej perspektywie adhezja uszczelniacza nabiera nowego znaczenia. Te obudowy, które wytrzymują częściej stosowane testy, zaczynają korodować pod uszczelniaczem. Zastosowanie nowych technologii antykorozyjnych poprawia efekty, ale jest to zagadnienie na osobny artykuł.

Zabezpieczenie układów logicznych typu „glob top”

Wrażliwe na podrabianie układy elektroniczne, zwłaszcza programowane układy scalone, zalewa się lokalnie wysoce odpornymi na uszkodzenia mechaniczne żywicami. Są one twarde i trudno się ścierają, dlatego niełatwo jest je usunąć bez uszkodzenia oznaczeń na układzie scalonym. Ostatnią rzeczą, jaką producent oczekiwałby, jest odpadnięcie „glob topa” w wyniku poddania go np. działaniu zmiennych obciążeń termicznych. Tutaj idealna czystość osiągana za pomocą plazmy poprawia jakość tego zabezpieczenia.

Underfill w układach BGA

W Polsce ciągle rzadko stosowana technologia. Wysiłki w dążeniu do poprawy adhezji i rozpływności żywic skupiają się przede wszystkim na zapewnieniu stabilnej temperatury układu BGA i kleju. Jest to zadanie trudne, gdyż promieniowanie nie sprawdziło się w praktyce przemysłowej. Na dziś najczęściej stosuje się bloki podgrzewające podłoże w kilku fazach, za pomocą ogrzanego powietrza. Ta metoda sprawdza się lepiej niż zwykłe podgrzewanie elektryczne.

Wnioski

Próbowaliśmy w tym artykule poruszyć ważne, a zaniedbywane zagadnienie wpływu adhezji na jakość połączeń w montażu podzespołów elektronicznych. Trudno jest omawiać ten obszar bez wkraczania w bardzo teoretyczne rozważania, bez większego znaczenia praktycznego. Profesjonalista zajmujący się procesami montażu jest zainteresowany końcowym efektem, szybkim i ekonomicznym sposobem osiągnięcia doskonałego rezultatu klejenia, powlekania, zalewania czy uszczelniania.

Adhezja zależy od wielu czynników. W praktyce przemysłowej trudno jest znaleźć ośrodki, które by się nad tym zagadnieniem nachylały całościowo. Zwykle jest ono podejmowane z typowym dla współczesnego myślenia błędem redukcjonizmu. Artykuł jest skromną próba popatrzenia na zagadnienie adhezji z pozycji holistycznej. Nie wyczerpuje tematyki, ale podejmuje się popularyzacji i zwrócenia uwagi na obszar zagadnień dotyczący prawie każdego inżyniera procesu.

Autor: Marek Bernaciak